Por trás da bem-sucedida montadora japonesa líder no mercado mundial, existe, como explica esta reportagem, uma cultura de frugalidade, perseverança e respeito pelas pessoas, presente na Toyota há quase um século.

Se um funcionário lhe apresentasse a proposta de aproximar um banquinho das estantes da biblioteca para tornar mais eficiente o processo de arquivamento e recuperação de documentos da empresa, você o premiaria com um bônus? A Toyota, sim.

Os 300 mil funcionários da montadora japonesa propõem mais de 1 milhão de idéias de melhoria de processos por ano. A companhia implementa 90% delas e recompensa sua equipe com dinheiro vivo: de US$ 5 a US$ 2 mil, de acordo com a complexidade da proposta.

Somadas, as melhorias significam economias enormes para a Toyota e maior auto-estima para seus “membros”, como ela prefere chamar seus funcionários.

Uma mostra da efetividade desse enfoque? Ter saído fortalecida da crise do petróleo de 1973, quando as vendas de automóveis no Japão caíram mais de um terço e as montadoras se viram obrigadas a fazer cortes de pessoal.

Na Toyota não houve demissões: as dificuldades estimularam a criatividade e, de uma média de três propostas de melhoria por ano, os funcionários passaram a contribuir com dez cada um, a maioria relacionada à redução de custos.

A Toyota se caracteriza por desafiar tudo, o tempo todo, mesmo quando as coisas vão bem. As raízes de sua obsessão pela excelência podem ser rastreadas em sua longa história de sucessos, resultado tanto de uma economia da escassez (nasceu em 1937 e se expandiu depois da Segunda Guerra Mundial) como da frugalidade da família fundadora, a família Toyoda, que ainda tem influência sobre as decisões da companhia.

Os Toyoda controlam mais de 40% das ações com direito a voto e conseguiram manter os dois princípios essenciais de sua cultura, a humildade e o respeito pelas pessoas, no coração da estratégia corporativa.

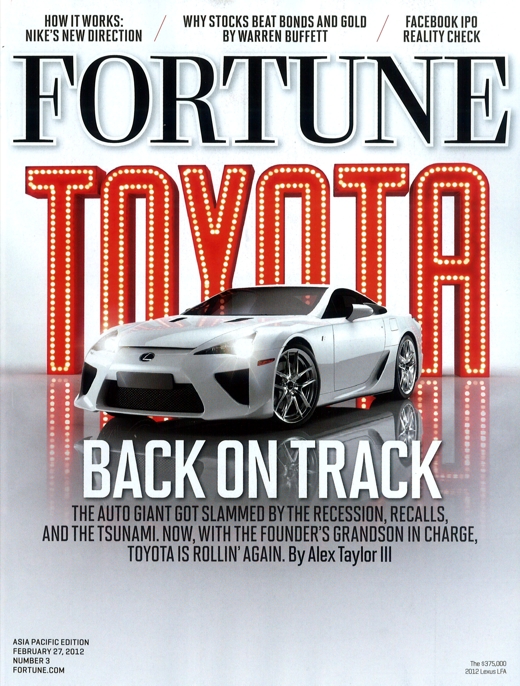

Hoje, a Toyota é a quinta empresa mais admirada dos Estados Unidos, segundo o ranking 2008 da revista Fortune. Ocupa o terceiro lugar entre as organizações mais inovadoras, o segundo em responsabilidade social e em gestão de pessoas e o primeiro em gestão de qualidade e investimentos de longo prazo.

O encerramento do ano fiscal de 2008, finalizado em 31 de março, consagrou-a como montadora número um em vendas no mundo. Ultrapassou a General Motors nos Estados Unidos: vendeu 2,41 milhões de veículos no período de janeiro a março deste ano, em comparação com 2,25 milhões da concorrente.

Em 2008, a Toyota faturou US$ 230 bilhões, 9,8% mais do que em 2007, e seus lucros cresceram 4,5%, até US$ 15 bilhões. Agora que se tornou a montadora mais rentável do planeta, o presidente-executivo, Katsuaki Watanabe, fiel à filosofia da empresa de não cair na complacência, anunciou que a Toyota está “preparada” para o pior, pela primeira vez em uma década: queda dos lucros no ano fiscal de 2009.

O que Watanabe quis dizer é que o sucesso não subirá à cabeça da organização. “O ambiente de negócios está ficando difícil. A verdadeira prova da capacidade da Toyota será se vamos conseguir absorver esse impacto negativo ou não.”

A companhia japonesa tem sido muito hábil ao longo de mais de sete décadas para enfrentar a adversidade. Seu modelo de produção eficiente foi desenvolvido no Japão do pós-guerra, quando a ausência de fornecedores de componentes a obrigou a fabricá-los.

No entanto, sua força não reside só em seu sistema de fabricação, patenteado como Toyota Production System (TPS). Em uma empresa onde os funcionários são motivados e se autodirigem, a amálgama é a cultura. O “estilo Toyota” tem origem em um corpo de 14 princípios filosóficos.

Jeffrey Liker, autor de The Toyota Way (ed. McGraw-Hill), os divide em quatro grandes grupos: filosofia de longo prazo, mesmo que à custa dos objetivos imediatos; processos corretos para produzir resultados corretos; funcionários e parceiros de negócios capacitados na cultura para agregar valor à organização; e resolução de problemas de forma contínua para impulsionar o aprendizado organizacional. “Observar, questionar e pensar”, ensinava Taiichi Ohno, criador do TPS com o fundador da empresa, Sakichi Toyoda, e seu filho Kiichiro.

Nos anos 50, analisando o modelo de produção em massa da Ford, Ohno, técnico de engenharia, desenhou um dos pilares do TPS, o sistema de produção just-in-time (JIT).

Baseado no “fluxo de uma só peça” (o passo 1 de um processo não deve avançar até que o passo 2 possa utilizar o suprimento resultante do passo 1), o JIT era o oposto da fabricação em grande escala.

Jidoka, ou fabricado com qualidade, é o outro pilar que sustenta a operação enxuta (lean production). Trata-se de um método para resolver problemas durante o processo de fabricação, cujo valor reside no poder delegado às pessoas.

Quando os operários da Toyota detectam problemas na linha de montagem, têm obrigação de pará-la para consertá-los. Em geral, uma das razões do fracasso de muitas implementações do TPS em outras empresas é o desconhecimento desse princípio.

Juntos, JIT e Jidoka impulsionam toda a cultura da Toyota: a melhoria contínua, ou kaizen. O conceito diz respeito às pequenas melhorias incrementais voltadas a eliminar os desperdícios que geram custo em um processo sem agregar valor para o cliente. O excesso de estoque, a fabricação de partes com defeito ou a criatividade mal aproveitada dos funcionários são exemplos desses desperdícios.

Problemas da Toyota trazidos à luz

A maior fábrica da Toyota fora do Japão está localizada em Georgetown, Kentucky, Estados Unidos. Tem 7 mil funcionários e ali se produzem os modelos Avalon, Camry Solara e Camry híbrido, operando em um nível de desperdício de matérias-primas quase zero, meta que nem a Ford nem a GM conseguiram obter em fábricas desse porte.

Imaculadamente limpa como um hospital, não se vê uma mancha no piso ou um cesto de lixo. Quase 90% dos componentes que Georgetown recebe de seus fornecedores chegam em pacotes retornáveis e reutilizáveis e são devolvidos vazios nos caminhões que os despacharam. Por ano, são recicladas 100 mil toneladas de materiais. Todo o resto é desmontável e colocado em contêineres apropriados para sua reutilização em outros processos.

No entanto, a ferramenta mais efetiva para eliminar os desperdícios é o sistema de filmagem, que grava os operários enquanto executam suas tarefas. Soa intrusivo, mas na Toyota todos concordam que é a melhor maneira de esmiuçar cada atividade, a fim de encontrar uma forma mais eficiente de executá-la.

Duas demandas essenciais da empresa para seus funcionários são: “Vir trabalhar todos os dias” e “Puxar a corda quando há um problema”. A corda fica pendurada no andon, sistema de controle visual conectado à linha de produção que mostra o estado de cada operação e serve para alertar sobre falhas nos processos.

Quando o operário detecta um problema e puxa a corda, a linha toda pára automaticamente. O inconveniente deve ser resolvido com rapidez para a produção continuar.

Uma metodologia de resolução prática de problemas –perguntar-se cinco vezes “Por quê?” diante do que está acontecendo– é um recurso eficiente para abordar as falhas, que devem ser solucionadas em equipe.

Os operários de Georgetown puxam a corda cerca de 5 mil vezes por dia por questões relacionadas à segurança e à qualidade dos materiais. “É difícil manter um compromisso diário com essa filosofia”, escreve Liker em The Toyota Way. Segundo ele, menos de 1% das empresas que aplicaram o sistema obtiveram resultados extraordinários.

Não é a fórmula secreta da Coca-Cola, mas é muito mais difícil de imitar. Companhias como General Motors, WalMart, John Deere e Hermann Miller estudaram e implementaram partes do TPS.

E, mesmo que a GM e até a Ford e a Chrysler tenham alcançado progressos consideráveis ao integrar aspectos da operação enxuta a seus processos de fabricação, não puderam igualar a eficiência da Toyota.

A GM, por exemplo, não deu a seus funcionários o poder suficiente e delegou à média gerência a responsabilidade de sustentar o sistema, em vez de adotá-lo desde a diretoria. “Quando é implementado parcialmente”, diz David Magee em seu livro How Toyota Became Number One (ed. Penguin), “o TPS é só um método de baixo custo para fabricar produtos.

Ao contrário, na Toyota é uma extensão de princípios fundadores como o respeito, a economia e a perseverança, valores compartilhados por todos os funcionários.”

A Toyota costuma convidar concorrentes e outras empresas a observar suas técnicas de produção. Em 1992, abriu o Toyota Supplier Support Center, nas imediações de sua fábrica de Georgetown, para ensinar os princípios e conceitos do TPS.

Em 1982, criou até mesmo uma joint venture com a GM para assumir uma fábrica que a empresa ia fechar em Fremont, Califórnia, a fim de transformá-la em uma fábrica “enxuta”. Rebatizada New United Motor Manufacturing Inc. (NUMMI), em pouco tempo a fábrica deixou para trás todas as outras da GM no que se refere a produtividade e qualidade.

Hoje produz o Corolla, as picapes Tacoma e o Pontiac. Os fornecedores da Toyota costumam dizer que a empresa é seu melhor cliente, e o mais exigente. A produção da montadora se baseia no ritmo da demanda. Os operários trabalham com o material exato de que precisarão para cumprir os pedidos programados dia após dia.

A fim de manter o sistema azeitado, a empresa desenvolveu uma relação estreita com sua cadeia de fornecimento, que lhe fornece 70% dos componentes de seus veículos. “Respeitar os fornecedores, capacitando-os e ajudando-os a melhorar” é um dos princípios enunciados em sua filosofia.

Mas a Toyota exige, em troca, os mais altos padrões, que avalia com um rígido sistema de qualificações, que vão de 1 (fim da relação) a 5 (excelência). E, quando alguma coisa não se enquadra em suas exigências, os fornecedores entram em um período de ajuste assistido.

Longo prazo em vista

O êxito da Toyota durante a bolha econômica dos anos 90 assustou os executivos japoneses. Inspirados em uma nova visão do negócio –carros eficientes e que embutem preocupações com o meio ambiente–, decidiram mudar o rumo da empresa. “Para 2010, os automóveis híbridos representarão 10% da produção da companhia. Até 2020, todos os veículos da empresa serão híbridos”, informaram.

Hoje, os modelos Prius, Camry, Highlander e Lexus já o são. Quando o projeto de desenvolvimento do Prius teve início, há uma década, a montadora não estava pensando em termos trimestrais, mas em longo prazo.

O mercado para esse tipo de veículo era quase inexistente, a ponto de o então presidente-executivo, Hiroshi Okuda –o primeiro que não provinha da família Toyoda–, decidir subsidiar seu preço até que a produção em massa lhe permitisse gerar lucros. O benefício para a sociedade seria a abertura de um mercado que muitos já estavam reclamando.

Não foi altruísmo, mas uma questão de sobrevivência. Irei, em japonês, significa fora do comum, excepcional, e é a qualificação reservada que a Toyota usa para certos projetos de desenvolvimento, aqueles veículos em que vai investir tudo o que for necessário.

O Prius tinha essa qualificação, e também seu último lançamento, a picape Tundra. Com ela, a empresa espera dominar um segmento muito lucrativo do qual até agora se esquivou e fazer frente aos veículos mais vendidos nos Estados Unidos: a série de caminhonetes F da Ford.

Com as 31 variações da Tundra, produzidas na nova fábrica de US$ 1,28 bilhão em San Antonio, Califórnia, a Toyota quer pavimentar, de uma vez por todas, sua reputação de companhia “norte-americana”. Para conhecer o perfil de seus futuros clientes, o chefe dos engenheiros responsáveis pelo projeto percorreu todos os Estados Unidos, honrando o preceito genchi genbutsu, ou seja, ver com os próprios olhos.

Os engenheiros da Toyota consideram uma responsabilidade começar um design ou redesenho de um produto ouvindo os clientes, não importa onde estejam.

Yuji Yokoya, o engenheiro encarregado da equipe que redesenhou a minivan Toyota Sienna, levou o preceito ao extremo: dirigiu o veículo por todo o território norte-americano, Canadá e México. Em 2004, a montadora lançou uma minivan muito superior às de sua categoria, e US$ 1 mil mais barata que o modelo anterior. Mas ninguém é perfeito.

A rápida expansão da empresa está começando a cobrar algumas faturas. A Toyota, que se orgulha de seu atendimento ao cliente, recebeu queixas por seu serviço em subsidiárias de mercados emergentes como China e Índia.

Alguns problemas técnicos nos últimos modelos lançados nos Estados Unidos, como os utilitários Highlander e Lexus e as picapes Tundra, também trouxeram dores de cabeça. “A Toyota está crescendo mais rápido do que sua capacidade de reimplantar sua cultura”, diz Takaki Nakanishi, analista do setor da JP Morgan Securities em Tóquio. “Resolver esse problema será seu maior desafio nos próximos anos.”

A Toyota sabe que precisa resolver isso, e é por isso que Watanabe, em pessoa, se encarrega de supervisionar o Toyota Institute, fundado em 2002 para infundir a cultura da companhia entre seus funcionários.

Desde 2003, as filiais da América do Norte, Ásia, Europa e África abriram as próprias organizações de capacitação do pessoal. Atualmente, a Toyota está construindo centros similares no Kentucky e na Tailândia.

A reportagem é de Florencia Lafuente, jornalista especializada em negócios e responsabilidade social empresarial, e foi publicada na revista HSM Management.